發(fā)酵工程因其諸多優(yōu)良特質(zhì)���,在醫(yī)藥工業(yè)、食品工業(yè)、化工、冶金��、廢水治理等許多領(lǐng)域都得到了廣泛的應(yīng)用���,尤其在制藥工業(yè)的抗生素生產(chǎn)、生物藥生產(chǎn)��、氨基酸生產(chǎn)中不可或缺����,逐步形成了規(guī)模龐大的工程市場(chǎng)。因此���,對(duì)發(fā)酵工程技術(shù)的研究和設(shè)計(jì)的優(yōu)化��,就變得十分必要���。希望本文下面對(duì)發(fā)酵工程設(shè)計(jì)重點(diǎn)內(nèi)容的闡述���、難點(diǎn)問(wèn)題的分析、多年累積優(yōu)化經(jīng)驗(yàn)的分享����,能給相關(guān)技術(shù)人員帶來(lái)價(jià)值和幫助��。

1 發(fā)酵罐設(shè)計(jì)

1.1 發(fā)酵罐分類及基本結(jié)構(gòu)

除少數(shù)厭氧反應(yīng)器外����,發(fā)酵設(shè)備一般多為需(好)氧微生物反應(yīng)器,又稱通氣式發(fā)酵罐���。通氣式發(fā)酵罐根據(jù)攪拌形式的不同又分為機(jī)械式攪拌和氣升式攪拌發(fā)酵罐���。氣升式攪拌適合維生素C、動(dòng)植物細(xì)胞等低耗氧品種�����,目前國(guó)內(nèi)適合這種攪拌的產(chǎn)品較少見����。通氣式機(jī)械攪拌發(fā)酵罐又被稱為通用式發(fā)酵罐�����,絕大部分品種均采用該類發(fā)酵罐進(jìn)行生產(chǎn)��。本文重點(diǎn)闡述該類發(fā)酵罐及其系統(tǒng)配置設(shè)計(jì)�。

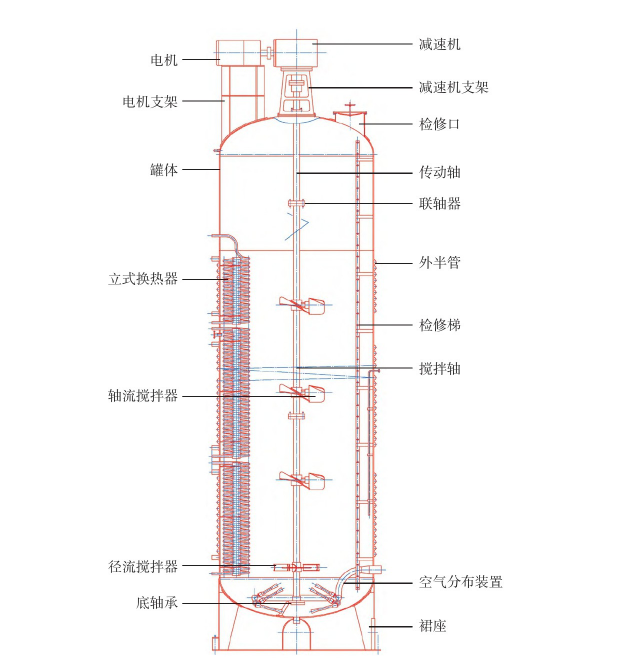

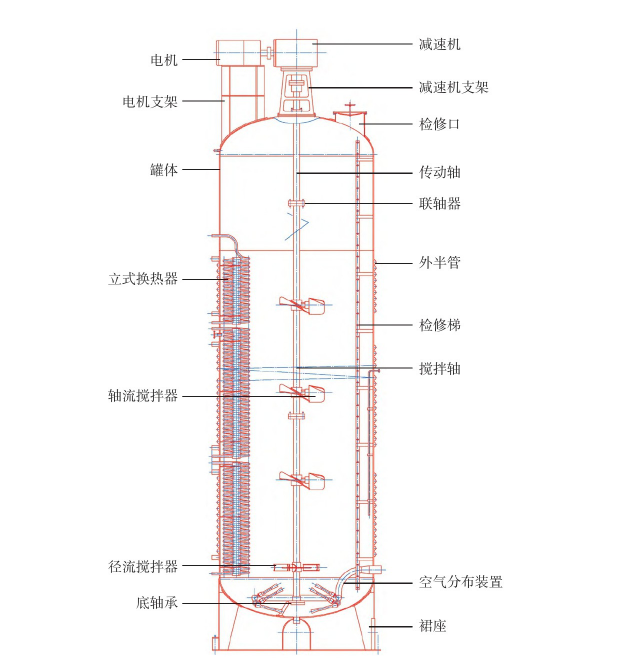

通用式發(fā)酵罐是最常用的需氧微生物反應(yīng)器��,它主要由罐體�、裙座、電機(jī)�、減速機(jī)、攪拌器��、擋板���、空氣分布裝置�、軸封換熱器����、內(nèi)部換熱器、外半管夾套等部件組成���,詳見圖1����。

1.2 發(fā)酵罐設(shè)計(jì)的重點(diǎn)

1.2.1 單罐體積和數(shù)量的確定

A.發(fā)酵罐體積的確定

圖1 酵罐結(jié)構(gòu)

需要根據(jù)年產(chǎn)量、放罐周期及批次���、生產(chǎn)品種��、培養(yǎng)基的性質(zhì)���、菌種需氧量���、攪拌裝置水平�����、動(dòng)力匹配性����、勞動(dòng)生產(chǎn)率要求等因素綜合確定�。

首先,發(fā)酵罐設(shè)計(jì)需要考慮規(guī)模經(jīng)濟(jì)�,即在消耗同等能耗情況下,能夠有較多的產(chǎn)出。同時(shí)�����,根據(jù)發(fā)酵周期考慮每天放罐的合理批次�����,以求降低能耗���,節(jié)省人力��。改造工程還要考慮與原廠區(qū)動(dòng)力系統(tǒng)的匹配情況���,如原廠區(qū)的空壓系統(tǒng)壓頭、冷水系統(tǒng)壓力等���,以利于并網(wǎng)平穩(wěn)運(yùn)行�,減少備機(jī)����。

其次,在規(guī)模經(jīng)濟(jì)以上�����,還要考慮染菌的風(fēng)險(xiǎn)。單罐容積越大��,一旦染菌��,造成的損失也越大��。造成染菌的因素較多��,例如��,種子帶菌�、操作失誤、設(shè)備管路閥門泄漏����、消毒不徹底等�����,很難絕對(duì)杜絕�����。

對(duì)提取車間能力的匹配性和投資強(qiáng)度也要進(jìn)行綜合考量,提取負(fù)荷越均勻�,提取車間投資越經(jīng)濟(jì),人力使用越合理��??傊谠O(shè)計(jì)過(guò)程中��,確定發(fā)酵罐體積��,需要多因素綜合考量���。

目前���,國(guó)內(nèi)廠家出于降低投資和生產(chǎn)運(yùn)行成本的考慮,傾向于發(fā)酵罐的設(shè)計(jì)越大越好�。客觀上��,攪拌系統(tǒng)配置水平的提高����,裝備制作水平的提升,使溶氧水平能較易得以保證���,發(fā)酵罐容積適當(dāng)增大對(duì)溶氧產(chǎn)生的不利影響不顯著�����。因此����,國(guó)內(nèi)某些氨基酸類的品種,例如谷氨酸��、賴氨酸等最大發(fā)酵單罐做到了800立方米���。但這些產(chǎn)品通常為兼性好氧���,發(fā)酵液較稀,通氣比低��,對(duì)氧需求低���。對(duì)于氧需求較高的品種,大發(fā)酵罐對(duì)發(fā)酵整體生產(chǎn)水平還是有顯著影響的��。因此����,這類產(chǎn)品發(fā)酵罐容積還需綜合考慮比選確定��。

通過(guò)對(duì)國(guó)內(nèi)某品種生產(chǎn)廠家調(diào)研��,得到的比選數(shù)據(jù)����。這個(gè)品種的特點(diǎn)是發(fā)酵液對(duì)溶氧量需求較大�、產(chǎn)熱較高,發(fā)酵液的性質(zhì)也使溶氧困難���。通過(guò)比選可知���,156 m3發(fā)酵罐對(duì)該品種較530 m3發(fā)酵罐更具綜合優(yōu)勢(shì),并非罐體體積越大越好�。

表1 某品種工程關(guān)鍵設(shè)備選型比選表

B.發(fā)酵罐臺(tái)數(shù)確定

需考慮年產(chǎn)量、發(fā)酵周期�、發(fā)酵單罐容積、生產(chǎn)工藝��、廠房建筑條件����、提取設(shè)備能力匹配�����、工人技術(shù)素質(zhì)等綜合因素確定���。

具體根據(jù)年產(chǎn)量、發(fā)酵周期(天數(shù))��,生產(chǎn)輔助(放罐��、洗罐和檢修�、滅菌、冷卻等)時(shí)間�,結(jié)合發(fā)酵單罐容積,來(lái)確定發(fā)酵罐總臺(tái)數(shù)��。同時(shí)����,也要考慮發(fā)酵液的性質(zhì)和提煉設(shè)備的處理能力,做到綜合運(yùn)行負(fù)荷平衡��。為了均衡生產(chǎn)��,生產(chǎn)廠家大多采用24小時(shí)放1~2罐�����。例如發(fā)酵全周期為8天(含輔助時(shí)間)��,1天放1罐��,則設(shè)計(jì)為8臺(tái)發(fā)酵罐����。也可以設(shè)計(jì)為1天放2罐,選擇16臺(tái)發(fā)酵罐���。

1.2.2 高徑比的選擇

A.通用式發(fā)酵罐的高徑比范圍一般為H/D=1.75~3.0;

H/D=2~2.8更為多見��;

高徑比的選擇也要進(jìn)行綜合考慮�。高徑比大�,使空氣在發(fā)酵液中有相對(duì)長(zhǎng)的停留時(shí)間,能提高液體中的溶解氧�,有利于發(fā)酵產(chǎn)物的生成。但較高的罐高���,必然要求提高發(fā)酵罐空氣入口壓頭�,以保證進(jìn)氣壓力大于發(fā)酵液柱靜壓加發(fā)酵操作罐壓之和,這樣空壓機(jī)的出口壓力也必隨之增大����,從而使空壓機(jī)電耗增加。根據(jù)經(jīng)驗(yàn)數(shù)據(jù)�,一些大型離心空壓機(jī)每增加0.01 MPa壓頭,則空壓機(jī)的耗電量增加5%左右�����。

通常�����,對(duì)于容積較小設(shè)有設(shè)備法蘭的種子罐����,由于結(jié)構(gòu)上的原因,其高徑比受到限制�����,一般只為1.75~2.0���。罐直徑大于等于1.2 m的發(fā)酵罐���,封頭直接焊在筒體上����,上封頭設(shè)置人孔����,可安裝攪拌軸的中間軸承��,因而此類發(fā)酵罐的筒身高徑比可適當(dāng)提高����,多為2.0~3.0。發(fā)酵罐容積增大到一定程度�����,受綜合因素影響��,發(fā)酵罐通常由細(xì)長(zhǎng)型逐變?yōu)榘中停?/span>H/D減少)���。國(guó)內(nèi)實(shí)踐較成功的150 m3發(fā)酵罐型���,其高徑比為2.75,而典型500 m3發(fā)酵罐的高徑比為2.3。

B.發(fā)酵罐直筒段高度絕對(duì)值不宜過(guò)高����。

近年來(lái)新建發(fā)酵罐容積趨向大型化,從50 m3�����、120 m3����、150 m3幾種成熟罐型,一直擴(kuò)增到300~500 m3罐�,甚至更大。但綜合考慮空壓機(jī)經(jīng)濟(jì)運(yùn)行的壓力保證�、建筑物常規(guī)高度控制等因素,罐體直筒高度絕對(duì)值一般不宜超過(guò)15 m��。

1.2.3 攪拌流場(chǎng)技術(shù)方案及系統(tǒng)配置

A.攪拌流場(chǎng)技術(shù)方案

攪拌過(guò)程是通過(guò)攪拌器向發(fā)酵罐內(nèi)輸入機(jī)械能��,助力動(dòng)量�、熱量和質(zhì)量的傳遞。因此����,形成氣泡打碎均勻����、喘流程度高的全釜混流效果是我們要追求的理想狀態(tài)�,其將利于三個(gè)傳遞的良好實(shí)現(xiàn)。經(jīng)過(guò)多年來(lái)的研究結(jié)果和實(shí)踐經(jīng)驗(yàn)���,目前多采用底部徑向流,整體軸向流的流場(chǎng)技術(shù)方案��。

發(fā)酵罐的攪拌層數(shù)根據(jù)罐體高度一般設(shè)為2~4層��,最底部應(yīng)選用徑向流式的攪拌葉�����,上部幾層選用下壓式軸向流式的攪拌葉�。下層攪拌起到打碎氣泡的作用,并產(chǎn)生徑向流使流體徑向擴(kuò)散����,向四周運(yùn)動(dòng),上面幾層攪拌產(chǎn)生軸向流使流體沿軸向向下運(yùn)動(dòng)��,罐壁附近流體向上運(yùn)動(dòng)�,從而整體形成一個(gè)喘動(dòng)的循環(huán)流動(dòng)�����。其中��,底層攪拌的功率準(zhǔn)數(shù)最高����,攪拌消耗功率超過(guò)上面2層或3層的總和����。

B.攪拌葉形式配置

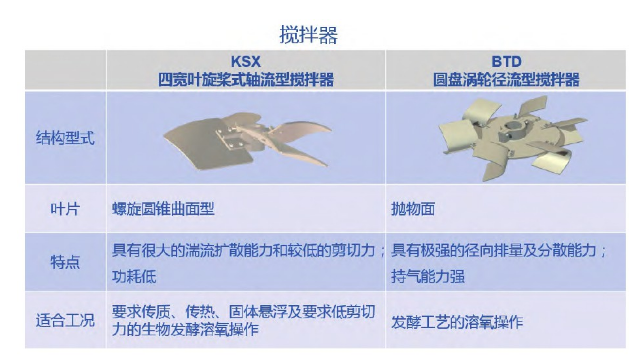

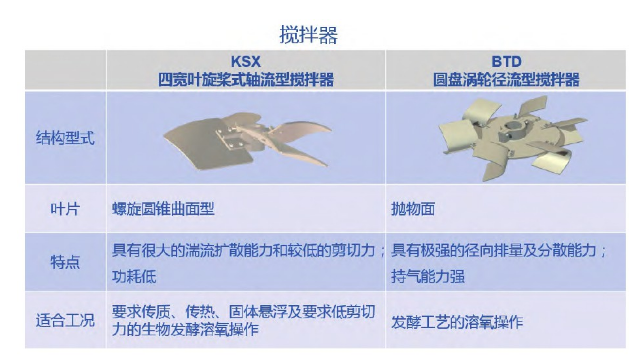

目前底層經(jīng)向流攪拌配置多采用非對(duì)稱拋物線圓盤渦輪攪拌器或者半圓管圓盤渦輪槳,上面1~3層多采用四寬葉旋漿式軸流型攪拌器��,詳見圖2����。

圖2 攪拌器形式選擇

槳葉直徑與發(fā)酵罐直徑比值d/D為。槳葉直徑的大小及攪拌轉(zhuǎn)速的設(shè)定�,是影響攪拌功率的兩個(gè)關(guān)鍵因素,也是影響氧傳遞系數(shù)的最敏感因素����。

C.通氣管形式配置

發(fā)酵罐的通氣一般均由罐體底部通入,空氣分配管常采用三種方式��。

第一種為單管式。其出口位置于底部攪拌的正下方��,開口向下�����,同時(shí)可起到翻騰沉積于罐底的固體物料作用�����。其結(jié)構(gòu)簡(jiǎn)單�����,被廣泛應(yīng)用����。

第二種為環(huán)形空氣分布管式�。安裝時(shí)環(huán)形分布管的中心應(yīng)正對(duì)攪拌軸中心,并水平布置��。在分布管上下���、左右均開有φ5~8 mm的小孔����,開孔尺寸可以根據(jù)發(fā)酵液性質(zhì)適當(dāng)縮放。

第三種為旋流混合器或噴射攪拌器��。旋流混合器基本原理是利用壓縮空氣本身的靜壓能�,使空氣噴射產(chǎn)生對(duì)周邊流體的抽吸帶動(dòng)作用,轉(zhuǎn)化為高速旋轉(zhuǎn)的氣液混合流��,并呈徑向旋流產(chǎn)生動(dòng)能����,在旋流混合的過(guò)程中,增加空氣和發(fā)酵液接觸表面積及停留時(shí)間�����,提高發(fā)酵空氣利用率�����;噴射攪拌的基本原理是當(dāng)壓縮空氣通過(guò)進(jìn)口管道進(jìn)入噴嘴時(shí)���,會(huì)產(chǎn)生高速運(yùn)動(dòng)����,并在噴嘴中心形成一個(gè)低壓區(qū)域。此時(shí)��,發(fā)酵液被注入到低壓區(qū)域中�����,與氣體發(fā)生湍流和剪切���,實(shí)現(xiàn)了發(fā)酵液與壓縮空氣的均勻混合��。這兩種方式都可以做到空氣和液體在發(fā)酵罐底部混合充分����,其中氣泡直徑微小��,呈乳化狀態(tài)���,空氣利用率提高。比傳統(tǒng)發(fā)酵溶解氧提高5%~20%或發(fā)酵電耗降低5%~30%�。

在實(shí)際設(shè)計(jì)中,對(duì)是否選用節(jié)能混合器��,要從菌種�����、發(fā)酵液性質(zhì)等綜合考慮。例如阿維菌素發(fā)酵罐使用這種方式�����,節(jié)電可達(dá)30%~40%�����,發(fā)酵單位提高3%~5%�����。而某些品種在節(jié)電上雖有降低�,但幅度并不大,發(fā)酵單位也沒有提高�����,一次性投資卻有較大增加�,性價(jià)比不高,就不一定選用�����。

1.2.4 換熱裝置設(shè)計(jì)

溫度是影響微生物生產(chǎn)發(fā)育及代謝活動(dòng)的重要因素,換熱裝置的設(shè)計(jì)對(duì)控制溫度起著決定性作用����。

A.換熱器的常用形式

夾套式換熱裝置:

罐外部配上夾套,夾套內(nèi)通冷卻水�����,夾套高度比液面高度稍高即可����。這種裝置多用于容積較小的種子罐、發(fā)酵罐�。優(yōu)點(diǎn):結(jié)構(gòu)簡(jiǎn)單、加工容易��,罐內(nèi)死角少�,容易進(jìn)行清洗滅菌;缺點(diǎn):傳熱系數(shù)低��,降溫效果差�。

豎式“蛇管”換熱裝置:

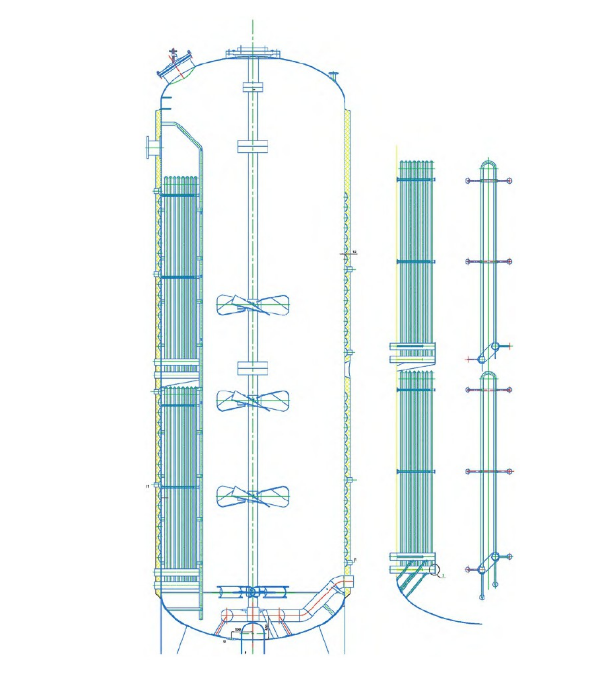

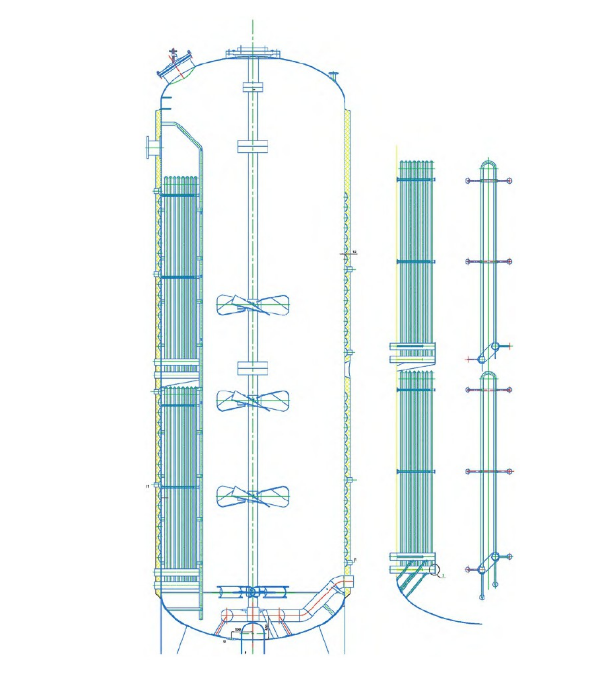

這種裝置是將豎式U型管分多組安裝于發(fā)酵罐內(nèi)����,內(nèi)通冷卻水�����。根據(jù)罐體直徑和高度�����,分組數(shù)不同�。容積在5 m3以上的發(fā)酵罐多采用這種換熱裝置�����。優(yōu)點(diǎn):冷卻水在罐內(nèi)流速大��,傳熱系數(shù)高�;缺點(diǎn):需要更多的設(shè)備投資,結(jié)構(gòu)詳見圖3��。

圖3 豎式“蛇管”換熱發(fā)酵罐示意圖

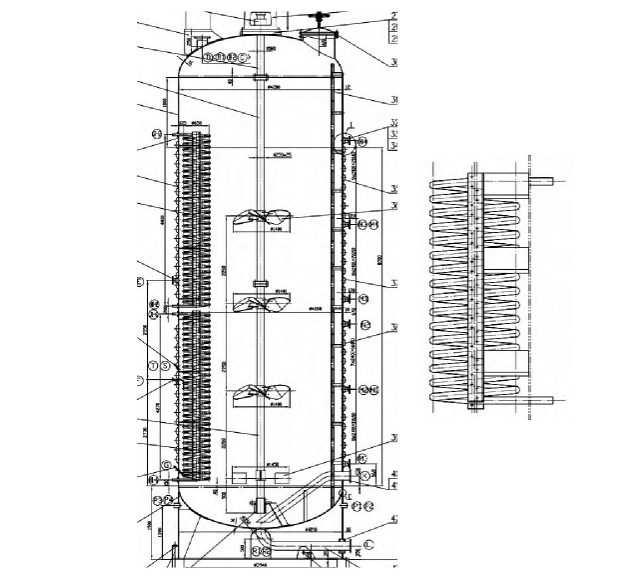

水平螺旋環(huán)管換熱裝置:

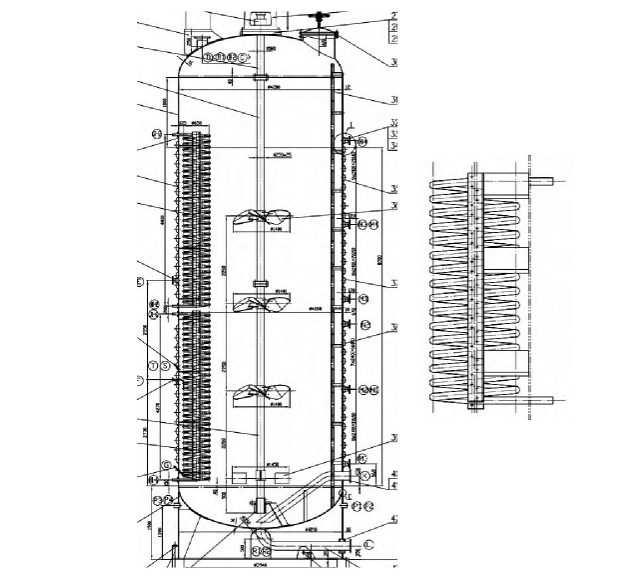

這種裝置是以多組同心圓環(huán)構(gòu)成的換熱管盤旋結(jié)構(gòu)安裝于發(fā)酵罐內(nèi)����,內(nèi)通冷卻水。優(yōu)點(diǎn):在體積一定的發(fā)酵罐內(nèi)安裝水平螺旋管可得到更大的換熱面積����,傳熱系數(shù)高����;可在設(shè)備滅菌時(shí)排凈管內(nèi)冷媒�����,提高滅菌效率���,節(jié)約蒸汽��;環(huán)管可上下分組布置����,根據(jù)罐內(nèi)物料體積靈活使用�。缺點(diǎn):增加一定的設(shè)備投資成本。結(jié)構(gòu)詳見圖4�。

圖4 水平螺旋管換熱發(fā)酵罐示意圖

B.換熱面積計(jì)算及分析

發(fā)酵的冷卻面積計(jì)算可由下式得出:

式中F——換熱面積;

Q——發(fā)酵熱����;

Δtm——發(fā)酵液與冷卻水間的平均溫差。

發(fā)酵熱一定��,如果換熱面積設(shè)計(jì)較大���,則Δtm可以較小����,則使用循環(huán)水的周期可延長(zhǎng)�����,切換使用低溫水的周期可變短�,從而節(jié)約生產(chǎn)成本。通過(guò)采用水平螺旋管換熱裝置����,由于其傳熱系數(shù)高,換熱面積大��,在內(nèi)蒙某項(xiàng)目實(shí)踐中��,整個(gè)夏天發(fā)酵車間一直使用循環(huán)水���,未切換使用低溫冷水���,動(dòng)力費(fèi)用顯著降低����,效果良好��。

在換熱器配管設(shè)計(jì)中�����,應(yīng)采用多組并聯(lián)形式��,使Δtm值更低��,這種設(shè)計(jì)更利于降低生產(chǎn)運(yùn)行成本����,提高經(jīng)濟(jì)效益。

2 發(fā)酵系統(tǒng)配置設(shè)計(jì)

發(fā)酵生產(chǎn)從流程上可劃分為配料系統(tǒng)�、發(fā)酵系統(tǒng)、過(guò)濾系統(tǒng)三個(gè)單元���。發(fā)酵系統(tǒng)本身又可劃分為種子制備����、發(fā)酵培養(yǎng)�、生物生化檢驗(yàn)三個(gè)部分�。從發(fā)酵運(yùn)行及管路配置考慮�,涉及空氣系統(tǒng)、蒸汽系統(tǒng)��、冷卻水系統(tǒng)���、排氣系統(tǒng)、物料系統(tǒng)五個(gè)系統(tǒng)��。本文重點(diǎn)就這五個(gè)系統(tǒng)配置設(shè)計(jì)進(jìn)行闡述���。

2.1 總體設(shè)計(jì)原則

發(fā)酵車間的管道布置要符合化工�、一般制藥管道的要求�,如:盡可能使管線最短,閥件最少�;便于安裝、檢修和操作管理����。管道一般采用明線敷設(shè),安裝費(fèi)用低��,檢修安裝方便�,操作人員容易掌握管道的排列和操作����。

除此之外����,發(fā)酵車間的特殊性在于需考慮管道布置是否符合無(wú)菌生產(chǎn)的要求,即保證蒸汽對(duì)物料管道滅菌時(shí)暢通無(wú)阻�����,無(wú)死角等�。

2.2 各系統(tǒng)配置要點(diǎn)

2.2.1 空氣系統(tǒng)配置

發(fā)酵罐使用的壓縮空氣,經(jīng)過(guò)粗過(guò)濾器進(jìn)入無(wú)油空壓機(jī)制備�����,經(jīng)空氣冷卻器��、氣水分離器進(jìn)行冷卻��、除水��,再通過(guò)空氣加熱器將溫度較低的空氣加熱到適合進(jìn)入發(fā)酵系統(tǒng)的空氣��。

A.空氣系統(tǒng)配置:

第一種方案是發(fā)酵車間的空氣經(jīng)過(guò)總過(guò)濾器再分散到不同的發(fā)酵罐���,每一個(gè)發(fā)酵罐設(shè)空氣的預(yù)過(guò)濾器和精過(guò)濾器���,在消毒蒸汽進(jìn)過(guò)濾器的時(shí)候�����,蒸汽要先經(jīng)過(guò)蒸汽過(guò)濾器���。

第二種方案是發(fā)酵車間取消總空氣過(guò)濾器���,每一發(fā)酵罐分別設(shè)置三級(jí)過(guò)濾����,即初效過(guò)濾器����、預(yù)過(guò)濾器和精過(guò)濾器。

第一種方案更經(jīng)濟(jì)���;第二種方案在使用中更加靈活����,各罐可以隨時(shí)更換第一級(jí)過(guò)濾器濾芯。

B.空氣系統(tǒng)設(shè)計(jì)關(guān)注重點(diǎn):

要控制進(jìn)初效過(guò)濾器(或總空)前的相對(duì)濕度�����;

空氣總管路及總空氣過(guò)濾器防止積水����;

空氣系統(tǒng)防止氣液倒流;

空氣系統(tǒng)在車間設(shè)置兩路總管時(shí)需要設(shè)置聯(lián)通管路����。

2.2.2 蒸汽系統(tǒng)配置

A.蒸汽系統(tǒng)配置:

蒸汽管路一般用于設(shè)備、管道的消毒滅菌��。蒸汽供應(yīng)分為濕飽和蒸汽�、飽和蒸汽和過(guò)熱蒸汽。這三種蒸汽質(zhì)量不同�����,在具體使用上����,滅菌操作及效果也不同:濕飽和蒸汽因含有水分,熱含量低,熱穿透力差��,滅菌效率低����,因此,在滅菌時(shí)要適當(dāng)延長(zhǎng)時(shí)間���;過(guò)熱蒸汽����,溫度高于飽和蒸汽���,穿透率低,滅菌效率低����;飽和蒸汽的效果相對(duì)最好。整個(gè)蒸汽系統(tǒng)在配置時(shí)要做成“活蒸汽”�,即時(shí)刻使消毒管路的蒸汽處于少量通氣狀態(tài)。全部蒸汽管路應(yīng)無(wú)死角��,避免冷凝水的聚集���,造成雜菌的污染��。

B.蒸汽系統(tǒng)設(shè)計(jì)關(guān)注重點(diǎn):

蒸汽總管路應(yīng)當(dāng)采用并聯(lián)形式或蒸汽分配站形式��,最常用的是蒸汽主管進(jìn)入蒸汽分配包后再進(jìn)入各蒸汽系統(tǒng)����;

連消系統(tǒng)與發(fā)酵罐消毒系統(tǒng)蒸汽分開;

滅菌系統(tǒng)與非滅菌系統(tǒng)(公共系統(tǒng))蒸汽分開�����;

進(jìn)罐前設(shè)置總控制閥�,盡可能避免停止總系統(tǒng)更換閥門;

蒸汽系統(tǒng)加水方案需要慎重選擇�����,必須設(shè)置報(bào)警及自控系統(tǒng)���;

2.2.3 排氣系統(tǒng)配置

A.排氣系統(tǒng)配置:

排氣分為消毒排氣和發(fā)酵排氣��。消毒排氣是指在消毒過(guò)程中滿足滅菌壓力要求后排掉的乏蒸汽�����。消毒排氣一般情況下是高溫的�,因此,需要進(jìn)行冷卻處理后才能排入尾氣處理系統(tǒng)���。發(fā)酵排氣一般情況下是在發(fā)酵培養(yǎng)過(guò)程中的排氣�����,為夾帶微生物代謝物����、發(fā)酵液����、二氧化碳的廢氣。該排氣壓力較低��,氣量較大�����。因此��,兩種排氣系統(tǒng)需要分成不同的分支分別處理���。

B.排氣系統(tǒng)設(shè)計(jì)關(guān)注重點(diǎn):

消毒尾氣應(yīng)在操作面分開設(shè)置��,且消毒排氣管徑低于正常排氣管徑�����;

排氣需進(jìn)入旋風(fēng)分離器進(jìn)行氣液分離后�����,方可進(jìn)入尾氣處理系統(tǒng)��;

消毒尾氣與正常發(fā)酵排氣不串接�,避免消毒排氣倒灌進(jìn)入正常生產(chǎn)的發(fā)酵罐等無(wú)菌生產(chǎn)設(shè)備內(nèi)部��;

2.2.4 冷卻水系統(tǒng)配置

A.冷卻水系統(tǒng)配置:

冷卻水按用途分為常規(guī)發(fā)酵過(guò)程冷卻水���、滅菌后降溫冷卻水�����。根據(jù)生產(chǎn)工藝控制溫度的需求�,多數(shù)情況下�����,發(fā)酵過(guò)程冷卻水需要配置循環(huán)水冷卻水和低溫冷卻水兩個(gè)系統(tǒng),用于生產(chǎn)時(shí)切換使用��。

B.冷卻水系統(tǒng)設(shè)計(jì)關(guān)注重點(diǎn):

滅菌后冷卻水系統(tǒng)是否單獨(dú)設(shè)置冷卻水塔及相應(yīng)管路系統(tǒng)�����,需要根據(jù)具體情況而定��。一般當(dāng)整體系統(tǒng)規(guī)模較小����,而單罐體積較大情況下,應(yīng)單獨(dú)設(shè)置����。在南方地區(qū),循環(huán)水溫度非常敏感��,稍高會(huì)影響整個(gè)廠區(qū)生產(chǎn)��,這種情況也應(yīng)單獨(dú)設(shè)置為宜�。

蛇形換熱管設(shè)計(jì)�����,內(nèi)部冷卻水流速控制在0.5~1米/秒,進(jìn)出口溫差控制在4~7℃為宜�,為較經(jīng)濟(jì)數(shù)據(jù)。

2.2.5 物料系統(tǒng)配置

A.物料系統(tǒng)配置原則:

管線布置應(yīng)盡量短����,防止物料管內(nèi)滯留;

管線分支管處盡可能上彎���,并使閥門安裝盡可能靠近主管����,避免存料��;

物料管道應(yīng)避免泄漏和死角���??抗抟婚y盡量靠近罐壁���,以免積液形成死角�����,一閥與二閥之間接管盡量短�,并接蒸汽管路,以利于滅菌�;

不把物料無(wú)菌管路當(dāng)作排污管使用,不做壓出洗罐水����、染菌液使用;

不用的物料管路需要及時(shí)割除�����,無(wú)菌物料管路要保證蒸汽暢通��;

B.物料管道系統(tǒng)設(shè)計(jì)關(guān)注重點(diǎn):

發(fā)酵車間移種��、補(bǔ)料系統(tǒng)管道生產(chǎn)過(guò)程中應(yīng)始終處于無(wú)菌狀態(tài)����,與發(fā)酵罐連接處的管道也均需處于無(wú)菌狀態(tài),需要采用“活蒸汽”滅菌�。

這些無(wú)菌管道的材質(zhì)一般為無(wú)縫不銹鋼管,且需進(jìn)行內(nèi)拋光�����。

閥門選擇通常選用可更換密封面的抗閥。

與物料管線相連的蒸汽管線通常使用的是碳鋼管道����,因此�,與不銹鋼物料管連接處用兩片法蘭分開為宜,橡膠板或聚四氟乙烯板做分界面���。

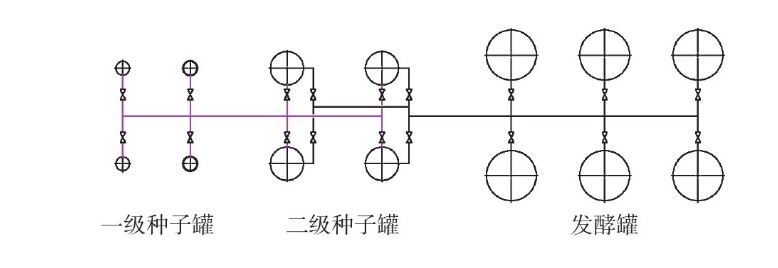

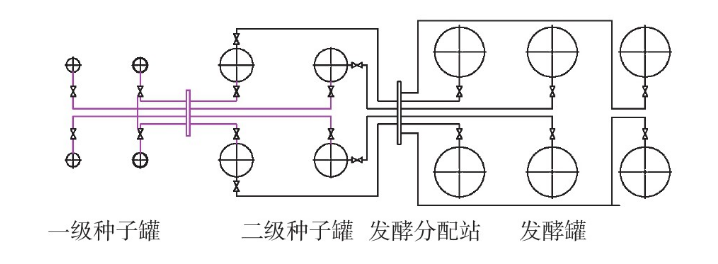

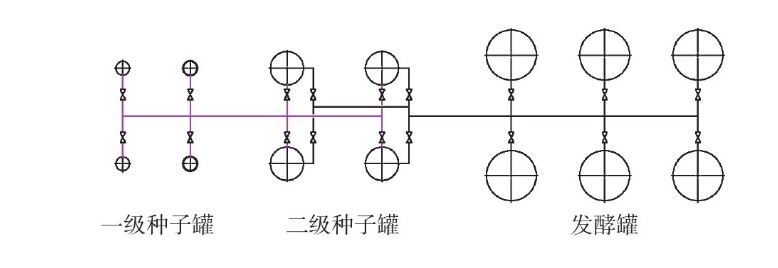

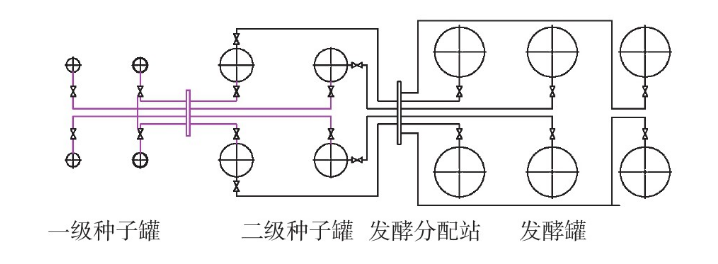

移種管道系統(tǒng)的設(shè)計(jì)分為兩種方式:移種主管式和分配站式�。這兩種方式各有優(yōu)缺點(diǎn)�,如何選擇也要尊重甲方的操作習(xí)慣。兩種方式見圖5和圖6所示�����。

采用主管形式是從種子罐的移種總管直接到各發(fā)酵罐��。優(yōu)點(diǎn)是各個(gè)移種支管比較短�����,管道用量小�����,費(fèi)用低。缺點(diǎn)是因?yàn)榭偣茌^長(zhǎng)���,對(duì)發(fā)酵的種子液浪費(fèi)比較多�����;在操作上由于各個(gè)閥門相對(duì)較遠(yuǎn)�����,人員走動(dòng)比較多����,操作容易出現(xiàn)誤差����;在滅菌操作的時(shí)候,各個(gè)支管根部和總管連接處容易形成死角�。

分配站形式是將各級(jí)種子和發(fā)酵罐之間的移種閥門集中到一起,各個(gè)移種支管連接到一個(gè)較短的主管上�����。不進(jìn)行操作時(shí),主管處于蒸汽汽封狀態(tài)�。其優(yōu)點(diǎn)是實(shí)現(xiàn)了移種的集中操作,減少了人員的操作距離�����,較為方便����,誤差減少���。采用這種形式�,發(fā)酵液浪費(fèi)比較少��,滅菌的效果也比較可靠����。其缺點(diǎn)是由于支管比較長(zhǎng),管道總長(zhǎng)耗量比較大�,占的空間也比較多。

圖5 移種主管管方式

圖6 分配站方式

發(fā)酵分配站的閥門一般應(yīng)布置在主管的上方���,避免支管的根部存殘種子液造成污染�。另外一種方式是采用三通閥連接形式,三通閥本體作為主管�,三通閥支管作為移種管道,管道可直接向下接出���。

補(bǔ)料管道同樣分為主管式和分配站式�����。補(bǔ)料主管式由于操作面對(duì)美觀性的要求�����、操作的便捷性�����、安裝等都存在著一定的局限性���,現(xiàn)在的設(shè)計(jì)上使用較少。一般推薦分配站式補(bǔ)料設(shè)計(jì)����。

無(wú)菌管道將整個(gè)發(fā)酵廠房的設(shè)備連接起來(lái),對(duì)整個(gè)發(fā)酵車間的設(shè)計(jì)是非常重要的��,同時(shí)也是進(jìn)行無(wú)菌生產(chǎn)的基礎(chǔ)。無(wú)菌管道的設(shè)計(jì)方案要根據(jù)具體布局�、生產(chǎn)規(guī)模、甲方操作習(xí)慣等綜合考慮�。

3 發(fā)酵生產(chǎn)自動(dòng)化及節(jié)能設(shè)計(jì)

3.1 發(fā)酵生產(chǎn)自動(dòng)化控制設(shè)計(jì)

發(fā)酵生產(chǎn)過(guò)程是微生物次級(jí)代謝的生化反應(yīng)過(guò)程,機(jī)理復(fù)雜��。生產(chǎn)工藝包括生物技術(shù)���,化工技術(shù)��。部分過(guò)程參數(shù)既相互關(guān)聯(lián),又相互制約��。且生產(chǎn)過(guò)程涉及無(wú)菌操作�����,實(shí)現(xiàn)完全自動(dòng)化有較大難度�,并需付出較高投資。但是�,自動(dòng)化控制的優(yōu)勢(shì)和必要性也十分突出,是發(fā)展的必然趨勢(shì)�。

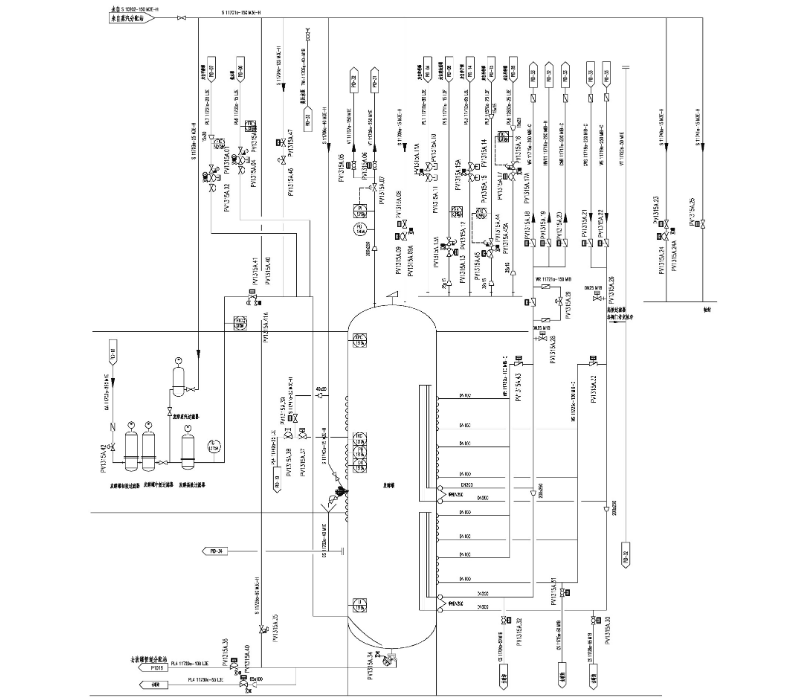

發(fā)酵車間的自動(dòng)化控制和監(jiān)控點(diǎn)主要包括:發(fā)酵溫度、發(fā)酵罐壓��、空氣流量、滅菌���、消沫�����、pH值����、補(bǔ)料�、移種、溶氧����、攪拌轉(zhuǎn)速等。其主要特殊點(diǎn)是無(wú)菌概念��。物料系統(tǒng)需采用衛(wèi)生型閥門和儀表��,避免藏污納垢����。且由于物料和空氣管道需高溫高壓蒸汽滅菌,儀表和閥門管件還要選擇耐溫��、耐壓的型式。

隨著國(guó)內(nèi)自動(dòng)化領(lǐng)域的發(fā)展��,一些先進(jìn)發(fā)酵生產(chǎn)線已實(shí)現(xiàn)全過(guò)程自動(dòng)化控制�����。自控系統(tǒng)多采用分散控制��、集中操作�、分級(jí)管理、組態(tài)方便的方式�����,即DCS方式����。

發(fā)酵車間自控難點(diǎn)在于滅菌操作全自動(dòng)化控制���。自控滅菌的優(yōu)點(diǎn)是滅菌過(guò)程中培養(yǎng)基溫度控制一致性好����,培養(yǎng)基的破壞程度均勻性強(qiáng)�����,又能降低人工勞動(dòng)強(qiáng)度和節(jié)省勞動(dòng)力,還能減少人為不確定因素導(dǎo)致滅菌失敗的風(fēng)險(xiǎn)�����。出現(xiàn)異常情況時(shí)�����,利用DCS系統(tǒng)可以做出迅速反應(yīng)�����,縮短處理時(shí)間�。采取全自動(dòng)滅菌也有缺點(diǎn):由于大量自控閥門代替手動(dòng)閥門,導(dǎo)致投資額較大��。另外��,全自動(dòng)滅菌對(duì)操作人員的素質(zhì)要求有所提高�����,出現(xiàn)故障�,要求操作人員能夠迅速判斷異常�,迅速解決自控系統(tǒng)出現(xiàn)的問(wèn)題�����。

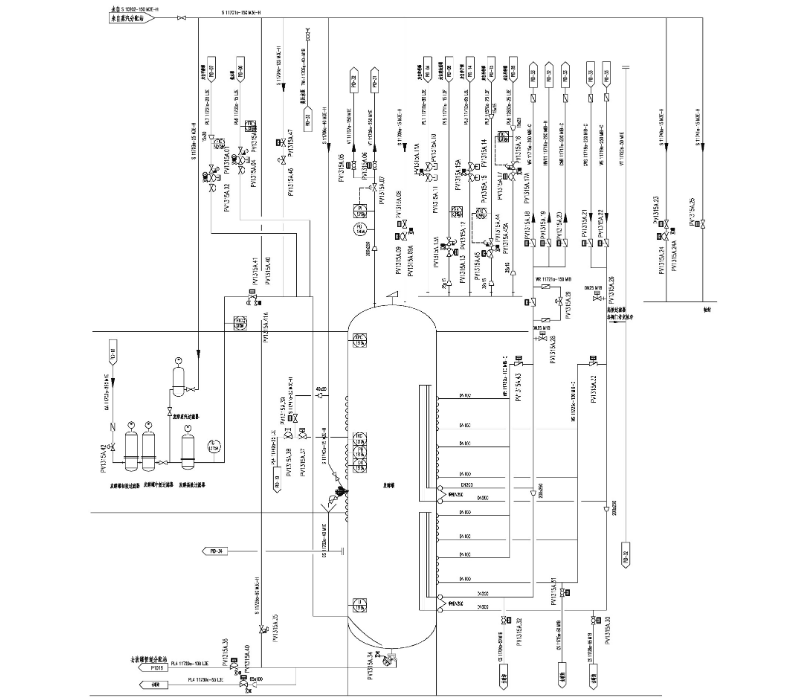

在設(shè)計(jì)過(guò)程中是否采用全自動(dòng)控制系統(tǒng)����,要根據(jù)業(yè)主的投資預(yù)算、發(fā)酵規(guī)模��、項(xiàng)目當(dāng)?shù)夭僮魅藛T素質(zhì)�、品種特點(diǎn)等綜合因素決定。隨著我國(guó)自控軟硬件水平的不斷提高�,人工成本的不斷增加,勞動(dòng)力短缺情況的出現(xiàn)���,以及其他等諸多因素的影響����,全自動(dòng)化控制方案必將成為發(fā)酵工廠設(shè)計(jì)的趨勢(shì)�。圖7為典型發(fā)酵罐自控流程圖��。

圖7 典型發(fā)酵罐自控流程圖

3.2 發(fā)酵車間節(jié)能設(shè)計(jì)

發(fā)酵工業(yè)是高耗能產(chǎn)業(yè)�,隨著能源價(jià)格的持續(xù)提高�����,動(dòng)力成本占生產(chǎn)成本的比例可達(dá)40%~55%���。所以,在發(fā)酵工廠設(shè)計(jì)時(shí)����,越來(lái)越注重采用節(jié)能設(shè)備和節(jié)能工藝。例如��,在近期一些項(xiàng)目設(shè)計(jì)中�,采用永磁電機(jī)、磁懸浮空壓機(jī)等節(jié)電設(shè)備已比較常見�����。又例如�����,在空壓機(jī)站的設(shè)計(jì)中�����,用從離心空壓機(jī)出來(lái)的高溫壓縮空氣與要升溫的壓空(除濕以后的壓縮空氣)換熱,達(dá)到回收熱量��,節(jié)省蒸汽的目的����。

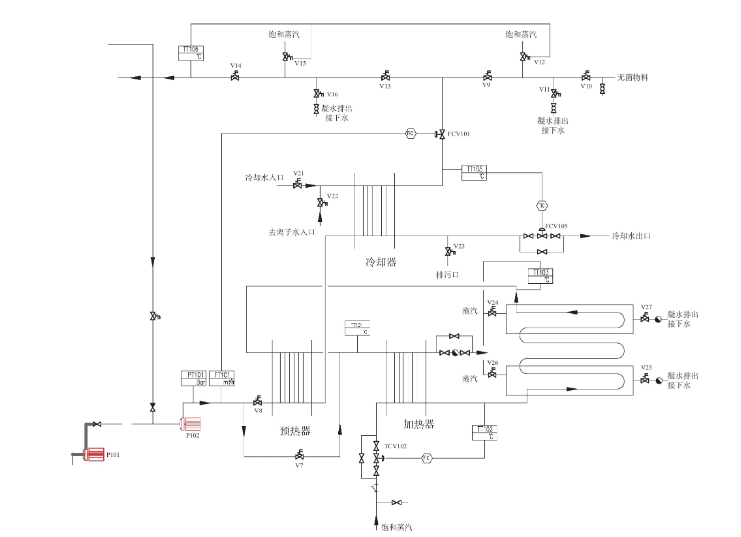

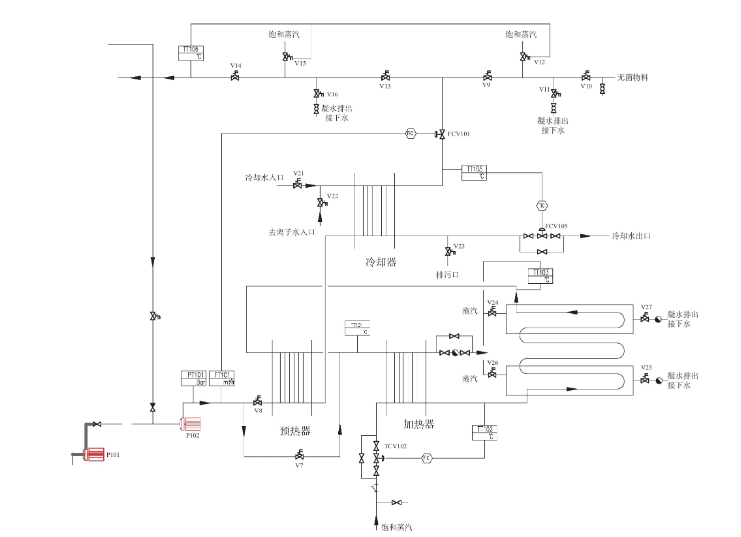

目前,發(fā)酵車間比較流行的工藝節(jié)能措施��,當(dāng)屬采用熱交換利用的高溫高壓快速連消滅菌裝置代替實(shí)罐消毒���。

其具體方案是(1)在連消系統(tǒng)采用預(yù)熱器�,用消后高溫物料作為預(yù)熱器熱源�,一方面物料經(jīng)過(guò)預(yù)熱器升溫可節(jié)省消毒蒸汽的用量,同時(shí)����,將消后高溫物料送到預(yù)熱器里給低溫的物料做預(yù)熱熱源,可使其出料溫度將至50~60℃���,也降低了循環(huán)水對(duì)其進(jìn)行冷卻的負(fù)荷����,一舉兩得��。(2)為了進(jìn)一步提高節(jié)能效果�����,并降低物料破壞程度����,也可采用高溫快速滅菌新型連消工藝裝置。圖8為該種節(jié)能型連消裝置流程示意圖��。

圖8 節(jié)能型連消裝置流程示意圖

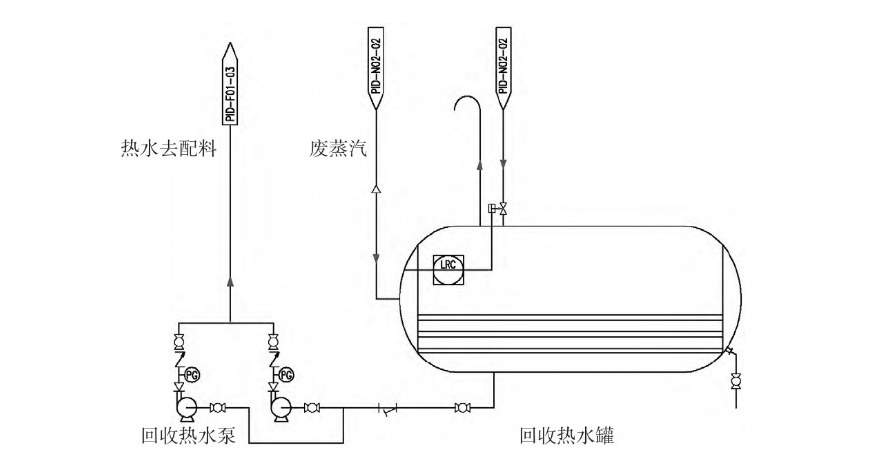

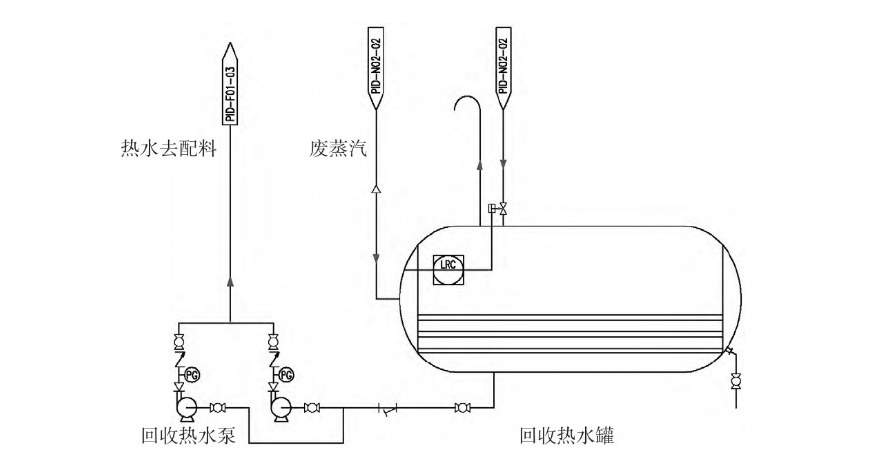

注重回收廢蒸汽��,也是當(dāng)下節(jié)能設(shè)計(jì)中的一個(gè)方面����。

發(fā)酵過(guò)程中的廢蒸汽主要包括:排氣管道在滅菌過(guò)程中排氣,發(fā)酵車間無(wú)菌維持時(shí)的小排氣(小辮子)中的廢蒸汽��。對(duì)這些廢蒸汽的收集利用�,用于預(yù)熱配料水水溫,也可以達(dá)到一定程度的熱量回收�����。同時(shí),也可以降低廢蒸汽亂排對(duì)車間環(huán)境帶來(lái)的溫度升高�����、濕度增大等不利影響���。圖9為消毒尾氣回收流程示意圖�。

圖9 消毒尾氣回收流程示意圖

4 結(jié)論

本文對(duì)發(fā)酵設(shè)計(jì)的重點(diǎn)及難點(diǎn)問(wèn)題進(jìn)行了闡述和分析����。指出:發(fā)酵關(guān)鍵設(shè)備的設(shè)計(jì)水平以及發(fā)酵生產(chǎn)系統(tǒng)配置水平是決定整個(gè)發(fā)酵系統(tǒng)是否先進(jìn)的兩個(gè)重要方面;發(fā)酵罐的容積規(guī)模是否合適����、高徑比選擇是否合理、攪拌流場(chǎng)技術(shù)是否先進(jìn)�����、換熱裝置是否高效����,是發(fā)酵罐設(shè)計(jì)需關(guān)注的四個(gè)關(guān)鍵點(diǎn);空氣系統(tǒng)�����、蒸汽系統(tǒng)、冷卻水系統(tǒng)����、排氣系統(tǒng)��、物料系統(tǒng)為發(fā)酵生產(chǎn)的五個(gè)主要配置系統(tǒng)�,應(yīng)該緊緊圍繞無(wú)菌保證、安全保障�、低成本運(yùn)行、節(jié)能高效����、維護(hù)方便的總體原則,根據(jù)不同系統(tǒng)的特殊性�����,分別做好每一個(gè)系統(tǒng)的設(shè)計(jì)����;發(fā)酵全自動(dòng)化控制生產(chǎn)是未來(lái)工程設(shè)計(jì)發(fā)展的必然趨勢(shì),每一個(gè)工程自控水平的確定�����,需根據(jù)工程的具體情況做出切合實(shí)際的選擇。